Herausforderungen bei der Bearbeitung von harten und zähen Ventilsitzen – Zweischneider

Durch den in den letzten Jahren zunehmenden Anteil an gas- und biogasbetriebenen Motoren haben wir und Kollegenbetriebe erhebliche Probleme mit dem Bearbeiten der Ventilsitze dieser Motoren. Gasmotoren (LPG & CNG) zeichnen sich durch eine besonders trockene und heiße Verbrennung aus. Im Vergleich zu Benzin- und Dieselmotoren fehlen die Bestandteile im Krafstoff, die das (tribologische) System Ventil / Ventilsitzring schmieren. Deshalb werden von Herstellern in Gasmotoren besonders harte und verschleißfeste Ventilsitzringe eingesetzt. Im Biogasbereich kommt die Forderung nach hoher Laufleistung von bis zu 50.000 Betriebsstunden noch dazu. Die Bearbeitung dieser Sitzringe stellen für den Motoreninstandsetzer eine besondere Herausforderung dar. Der überwiegende Teil der Motoreninstandsetzer arbeitet mit Maschinen, die mit Schneidplatten, bestehend aus drei Winkeln, ausgestattet sind. Da diese Schneidplatten durch ihre große gesamte Schneidenlänge einen sehr großen Schneiddruck verursachen, wird das Ergebnis bei diesen Werkstoffen miserabel. Die Schneide rattert und wird regelrecht abgedrückt. Das Ergebnis ist eine mit Rattermarken übersähte Fläche, die Kontur wird oval und unrund. Bei der Dichtheitsprüfung werden schlechte Ergebnisse erzielt. Es wird versucht mit Einzelwinkeln zu arbeiten und immer wieder nachzuarbeiten, bis der Ventilsitz durch alte Methoden wie Einschleifen einigermaßen dicht ist und dann vielleicht bereits viel zu tief liegt.

Die Lösung wäre die Anschaffung von sehr teueren CNC-gesteuerten Ventilsitzbearbeitungsmaschinen, über die wir im Übrigen verfügen. Für viele mittelständische Betriebe ist dies allerdings unwirtschaftlich. Diese Maschinen arbeiten mit einer Schneidspitze und fahren die Kontur des Sitzes über CNC-gesteuerte Parameter ab. Durch die Schneidspitze wird der Schneiddruck stark reduziert, was zu hervorragenden Ergebnissen führt. Mehr zu unserer CNC-Maschine unter: Leistungen – Ventilsitzbearbeitung mit CNC-Technologie.

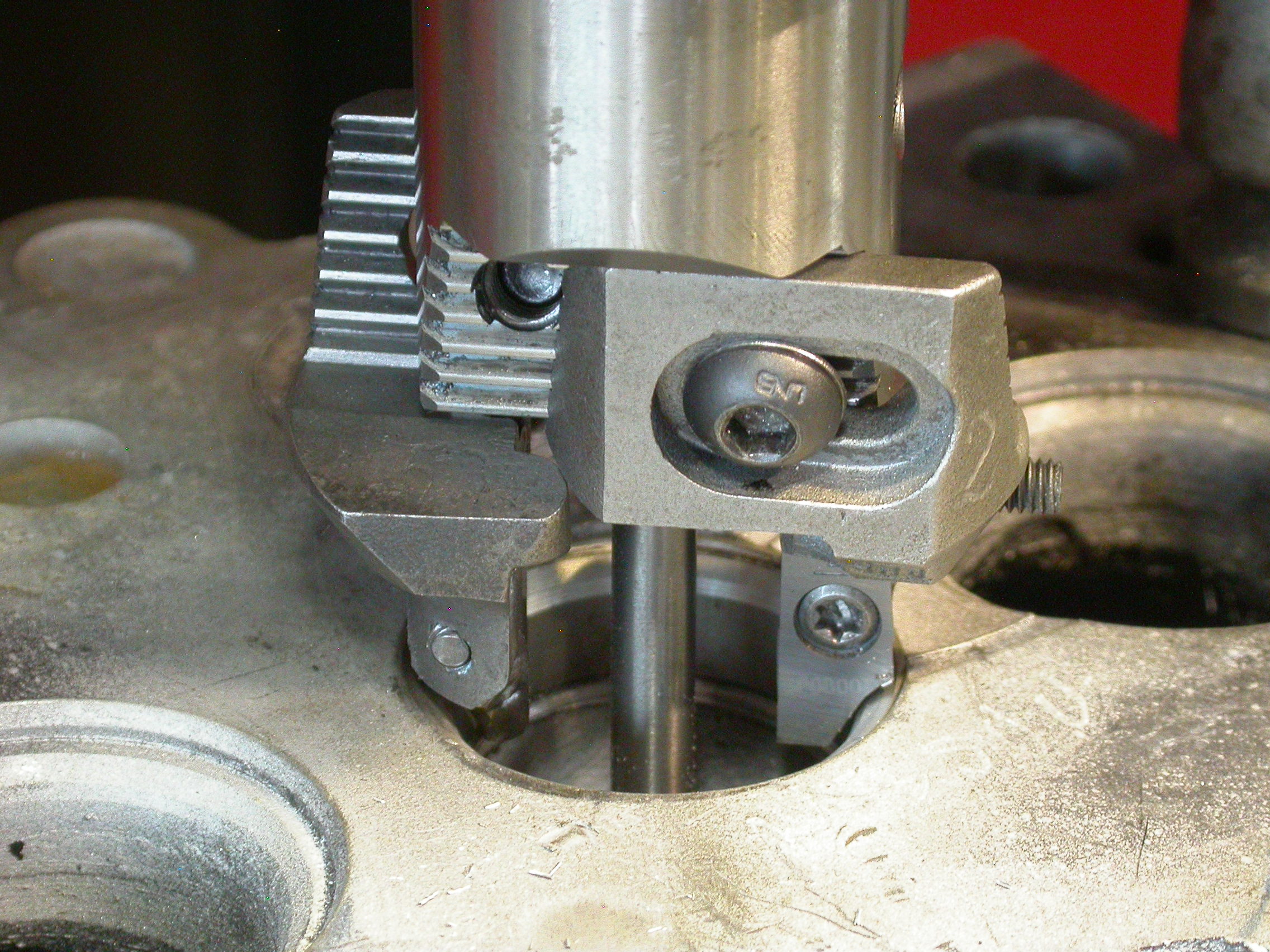

Wir haben uns mit der Problematik intensiv auseinandergesetzt und die Idee einer zweiten Schneide auf dem Bearbeitungskopf realisiert. So konnten wir einen Prototyp fertigen und mit vielen Versuchen, Umbauten und auch Rückschlägen letztendlich ein perfektes Werkzeug anfertigen. Mit diesem Schneidkopf können wir mit der herkömmlichen 3-Winkeltechnik ein herausragendes Ergebnis erzielen. Durch die zweite Schneide wird ein Rattern und Abdrücken vermieden, was zu einer perfekten Oberfläche, Geometrie und so auch zu besten Dichtheitsergebnissen führt.

Weiter haben wir Schneidplattenhalter angefertigt, auf denen handelsübliche billige Schneidplatten montiert werden können. Mit diesen Schneidplatten können verschlissenen Ventilsitzringe in Rekordgeschwindigkeit ausgeschruppt werden.

Wir haben in Zusammenarbeit mit Motorservice Deutschland MS und dem Verband der Motoreninstandsetzer Deutschland VMI in unserem Haus eine Vorführung dieser Technologie durchgeführt, worauf die Resonanz durchwegs positiv war.